| |

まず石けんの原材料を混ぜ合わせて、マイルドソープの素地をつくります。洗浄力と肌へのやさしさを両立した石けんに仕上げるためには、原材料の配合率が重要。天然の油脂や苛性ソーダなどのベースに、洗い上がりの肌をしっとり守るオリーブバージンオイルを加えています。さらに、泡立ちのよさや透明度の高さまでも計算しつくした、オリジナルのレシピでつくっています。

6時間かけて釜の中で原材料を混ぜ合わせたあと、熱いゲル状の素地を筒状の型に流し込み、固まるのを待ちます。「枠練り製法」とよばれる石けんのつくり方です。 |

|

|

固まったソープを枠から抜き取り、ピアノ線がついた裁断機にかけて切ります。乾燥熟成させる前なので水分を多く含み、完成品よりもサイズは大きめ。この段階ではまだ透明度は低い状態です。

小切りした直後のソープはまだやわらかく、変形しやすい状態。取り上げる、置く、といった何気ない作業も、人の手で慎重におこなわれます。 |

|

|

切ったソープをすのこに並べ、35〜40日ほど乾燥させます。ソープはとてもデリケートで、乾燥期間が一日違うだけで、仕上がりがまったく異なることも。

一年を通して均一な仕上がりを保つため、人の目によるこまめなチェックがかかせません。

ソープの状態を見極め、季節に合わせて湿度や温度の調整を繰り返し、じっくり乾燥させていきます。

はじめはくもっているソープの色も、乾燥させている間に水分が蒸発し、しだいに透明になっていきます。 |

|

|

DHCマイルドソープは、ひとつひとつ人の手で磨かれていることをご存知でしたか?

乾燥させたソープを二度ぬるま湯にくぐらせる「湯通し」とよばれる工程では、乾燥後のゴワゴワしているソープをやわらかくするほか、透明度を上げる効果も。

そして、表面がやわらかくなったところをタオルでひとつずつ磨いていきます。

磨き作業の片すみでは、洗濯機がフル回転。きれいなタオルがすぐに補充できるようにしているためです。

慣れた手つきのスタッフたちから、ピカピカのソープが次々とうみ出されていきます。 |

|

|

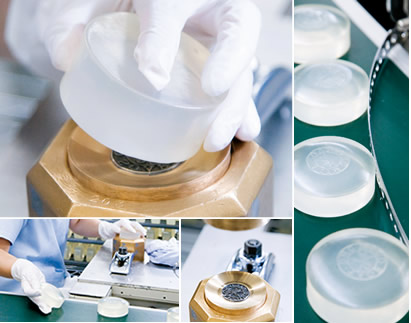

磨いたソープを圧縮して丸みをつけ、中央にマイルドソープのロゴを刻印します。人の手のひらで使いやすい形と大きさに整えるために欠かせない作業。手でひとつずつ圧縮機にセットして、型を打っていきます。これまで1ヵ月以上かけてきた努力が水の泡にならないよう、リズミカルな動きとともに研ぎすまされた集中力が必要です。

この工程を手作業にするのは、型打ちに適したやわらかさを見極めるため。季節や天候により湿気が多く、ソープが型に張りついてしまう場合は、風を当てて乾燥させることも。 |

|

|

完成したソープを、透明フィルムで包みます。機械が一瞬でおこなうパッキング作業も、常に人の目でしっかりチェックしています。その後検品をしながら箱詰めしていきます。

検査では、pHや揮発分に加えて傷や変形の有無、透明度についてチェックするため、ロットごとに最終検査をおこないます。合格したものだけを製品として出荷、みなさまのもとにお届けします。

検品・箱詰めの際は、ソープを傷つけないよう、正面にはふれず側面だけをやさしく持っています。 |

|

|